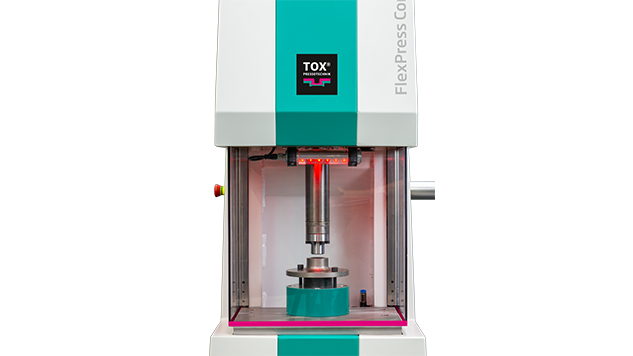

TOX® PRESSOTECHNIK élargit sa gamme de presses: la TOX® FlexPress Compact est une presse électrique pour postes manuels multi-tâches avec contrôle process intégré et analyse des données. Elle bénéficie, par ailleurs, d’un tout nouveau design.

Le constructeur allemand a conçu une presse avec pilotage intégré. Nouveau concept, mais aussi nouveau design. TOX® PRESSOTECHNIK modernise son look tout en restant fidèle à son identité : une dominante de blanc rehaussée par des touches de vert et de magenta.

Tout le savoir-faire de TOX® se retrouve concentré en un espace de 425 mm x 703 mm seulement. Le panneau UDI (Universal Data Interface) de 13’’ est intuitif et permet de créer un nouveau process en quelques clics. Le réglage simple et le changement rapide d'outils garantissent une flexibilité maximale. Toutes les technologies maîtrisées par TOX® peuvent être utilisées sur le poste de travail : emmanchement, assemblage, sertissage ou encore clinchage. Pour la première fois, TOX® PRESSOTECHNIK intègre le boîtier de contrôle dans la presse, réduisant ainsi son encombrement.

Puissante et silencieuse, la TOX® FlexPress Compact est disponible en quatre versions.

Le poste de travail est basé sur la servopresse électromécanique de la série TOX® ElectricPowerDrive placée sous un capot, réduisant ainsi son niveau sonore. Elle entraîne la presse à 5, 10, 30 ou 60 kN selon la version choisie. Les capteurs intégrés enregistrent chaque opération et fournissent les données de contrôle process. Les données sont ensuite exploitées et analysées, garantissant ainsi la traçabilité de chaque pièce. Une porte de sécurité motorisée silencieuse et rapide (soulignée par une touche de magenta) ainsi que l’éclairage LED RGBW de la zone de travail assurent un fonctionnement sûr : celui-ci s'illumine en rouge pour les pièces non conformes et en vert pour les pièces conformes.

Grâce à ses capteurs intégrés et à sa flexibilité, la nouvelle TOX® FlexPress Compact est idéale pour les tâches de précision et le montage de petites pièces en quantité réduite ou en série. En bref, elle excelle lorsque la variété de composants nécessite un changement d’outils et lorsque l’enregistrement des données de contrôle process et de qualité est nécessaire.